Le Moyen-Âge, l'âge du fer

L'histoire N°242, avril 2000

par Catherine Verna Maître de conférences à l'université Paris-VIII

Depuis plus de dix ans, historiens et archéologues explorent un chantier trop souvent ignoré : celui de la véritable révolution industrielle qui eut lieu au Moyen Age. Quand le fer, matériau de la guerre et des armes, devint aussi celui de la vie quotidienne. Jusqu'à fournir l'armature des cathédrales.

Le Moyen Age fut un âge du fer, un moment fondateur de l'histoire de la sidérurgie. C'est la conclusion que l'on peut tirer de plus de dix ans de recherches conduites en commun par les historiens, les archéologues et les paléo-métallurgistes (1). Dès les temps carolingiens, du VIIIe au Xe siècle, beaucoup plus tôt qu'on ne le croyait traditionnellement, le fer est présent aux côtés des hommes en quantité non négligeable. Il le sera toujours davantage.

Or, les fouilles et les sources révèlent que ce métal n'est pas uniquement celui des armes, aussi célèbres soient-elles, des épées damassées de fer et d'acier du temps de Clovis aux canons en fer du XVe siècle, munis de leurs boulets de fonte. Il est aussi celui des objets du quotidien : outils aux tranchants d'acier et clous, par exemple, que l'on dénombre par milliers dans les archives des bâtisseurs.

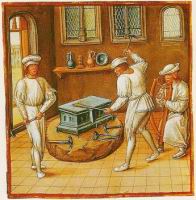

Dès le XIIe siècle, le fer s'inscrit dans le cadre du quotidien. Vecteur de cette diffusion : la forge, qui approvisionne villes et villages des environs (miniature tirée du "Miroir de l'humaine salvation", manuscrit du XVe siècle, Chantilly, musée Condé ; cl. Dagli Orti).

LE FER ARME LA PIERRE DES CATHÉDRALES

L'archéologie permet d'en saisir les formes, de préciser la qualité du produit, sa diversité (fer, fonte, acier) et de reconstituer les processus d'élaboration. Le fer est aussi là où on ne l'attendait pas : il ceinture et arme la pierre des cathédrales gothiques. Ainsi, à partir du XIIe siècle, parfois plus tôt, le fer, sans être banal (il ne l'a jamais été au Moyen Age), s'inscrit dans le cadre du quotidien.

La forge, c'est-à-dire le lieu de transformation des barres ou des lingots en produits finis divers, approvisionne villes et villages des environs. Mais certains objets de fer et d'acier s'échangent dans un cadre plus large. Dès le VIIIe siècle, les armes de Verdun sont exportées vers les terres d'islam. Aux XIIe et XIIIe siècles, celles du Milanais sont vendues sur les places européennes et orientales. De même, les faux de Styrie, des dizaines de milliers d'aiguilles et d'épingles de Nuremberg. Le fer basque est présent en Normandie, celui de Lombardie aboutit à Albi et en Franche-Comté ; plus modestement, celui de Foix est utilisé en Provence.

Or cette production diversifiée et en quantité croissante, surtout quand elle doit approvisionner un marché lointain, est élaborée dans le cadre d'entreprises que l'on peut déjà qualifier d'industrielles. Sous l'effet de l'augmentation de la demande, et parfois en continuité avec l'Antiquité, de grandes zones de production se distinguent nettement à partir du XIIIe siècle.

Elles combinent l'accès à l'énergie abondante (eau) et aux matières premières de qualité (charbon de bois et minerai), à la capacité d'innovation technique qui associe souvent créativité intellectuelle et disponibilités financières.

Certaines de ces zones ont dominé le marché grâce aux quantités produites, d'autres se sont spécialisées dans une fabrication de qualité. Citons la Lombardie, la Rhénanie, la Suède, le Pays basque ; en France, la Normandie, la Bourgogne, la Champagne, la Lorraine et les Pyrénées centrales.

SOUFFLERIE MANUELLE OU HYDRAULIQUE

Ces régions ne livrent pas uniquement du fer, mais bel et bien de l'acier et de la fonte. Dans les années 1300, l'acier se fait de plus en plus souvent présent sur les marchés, demeurant toutefois un produit à forte valeur ajoutée, élaboré en petite quantité, même dans les régions spécialisées que sont les Alpes lombardes et les Pyrénées centrales.

Quelles sont les techniques employées ? Les recherches récentes permettent de les reconstituer. Bien évidemment, les pratiques ont évolué au cours des siècles. Depuis l'Antiquité, on sait produire le fer en réduction directe, en une seule étape, à partir du minerai et du charbon de bois dans un four de modeste dimension (ou bas foyer) dont la soufflerie est manuelle ou naturelle. A l'issue de la phase de réduction, la température atteinte (inférieure à 1500 °C) permet la formation d'une loupe : une masse spongieuse et hétérogène, comprenant du métal mais aussi des déchets, morceaux de charbon de bois, scories qu'il faut marteler à la main pour l'homogénéiser.

Aux XIIe et XIIIe siècles, l'hydraulique révolutionne cette méthode ancienne et ouvre l'ère de la mécanisation. Dans un premier temps, la force de l'eau est utilisée pour actionner un marteau. Puis, dès le début des années 1300, l'énergie hydraulique est appliquée à la soufflerie : on peut, en activant la combustion, traiter plus de minerai et produire davantage de fer et d'acier (2).

Dès la fin du XIIIe siècle, une autre filière est déjà en place : celle de la réduction indirecte, une technique bien souvent attribuée — à tort — au génie des temps modernes, voire à celui du XIXe siècle. La production de fer se fait ici en deux temps. Premier temps : dans des fours plus hauts et plus massifs, grâce à la soufflerie hydraulique, la température supérieure à 1500 °C permet la fusion du minerai. On produit ainsi de la fonte (alliage de fer et de charbon de bois comprenant plus de 1,7 % de carbone), qu'il faut ensuite — second temps — retraiter dans des foyers d'affinerie adjacents, où elle sera décarburée pour obtenir du fer en quantité beaucoup plus importante.

Il est donc tout à fait légitime de parler d'industrie sidérurgique médiévale. A la fin du Moyen Age, qui fut un temps d'innovation et de créativité technique, le fer est majoritairement produit à partir de la fonte. Il sera un des supports de l'expansion européenne dans le monde.

Catherine Verna

NOTE 1. Cf. "L'Innovation technique au Moyen Age", actes du VIe Congrès international d'archéologie médiévale, réunis par P. Beck, Dijon, 1998.

NOTE 2. Il s'agit, dans ce cas, d'un « acier naturel » qui résulte d'une plus forte carburation de certaines parties de la loupe.

Retour au sommaire général

Retour au sommaire Vie quotidienne